ЗАХОДИТЕ НА НОВЫЙ САЙТ

КБ "ВУД-КАНОЭ"

НЕ ПОЖАЛЕЕТЕ!!!

Наше подразделение по столярным работам, лодкам, катерам и арт-объектам из дерева любой сложности.

Мы работаем только с натуральными материалами: массив сосны, бука, лиственницы или дуба. При необходимости или невозможности реализовать проект из цельного массива мы применяем шлифованную фанеру.

Все изделия проходят ручную шлифовку, в некоторых случаях выполняется ручная полировка древесины.

ЗАХОДИТЕ НА НОВЫЙ САЙТ

КБ "ВУД-КАНОЭ"

НЕ ПОЖАЛЕЕТЕ!!!

Наше подразделение по столярным работам, лодкам, катерам и арт-объектам из дерева любой сложности.

Все очень просто. Многие наши проекты просто требуют древесной структуры. Другая причина заключается в том, что покупая фанеру по итогу получаешь очень крепкое, пожаробезопасное изделие с очень красивой текстурой. Возможно, мы бы выбирали чаще дерево (сосну или бук), но не все далеко зависит только от нас. Хотя, мы без сомнения очень любим абсолютно все сорта дерева, интересные как минимум по способу их обработки. Многие факторы эксплуатации дерево просто напросто не выдержит: температурный режим, близость обогревательных элементов, влажность помещения и другие агрессивные факторы (помимо человека).

Далее идет другой параметр: стоимость изделия. Изделие не должно стоить заоблачных денег. Продавать один эксклюзив – означает очень сильно ограничить круг своих клиентов, чего мы, конечно не хотим. Фанера по своей сути очень «гибкий» и достаточно практичный материал. Кстати говоря в Европе фанера стоит в половину дороже дерева! Люди, которые себе могут ее себе позволить достаточно обеспеченные, чтобы не покупать ширпотреп. Мы всегда выбираем высокие сорта фанеры!!! ВСЕГДА! Далее, никогда нельзя до конца доверять ни одному поставщику, поэтому она лежит или стоит и дополнительно просыхает.

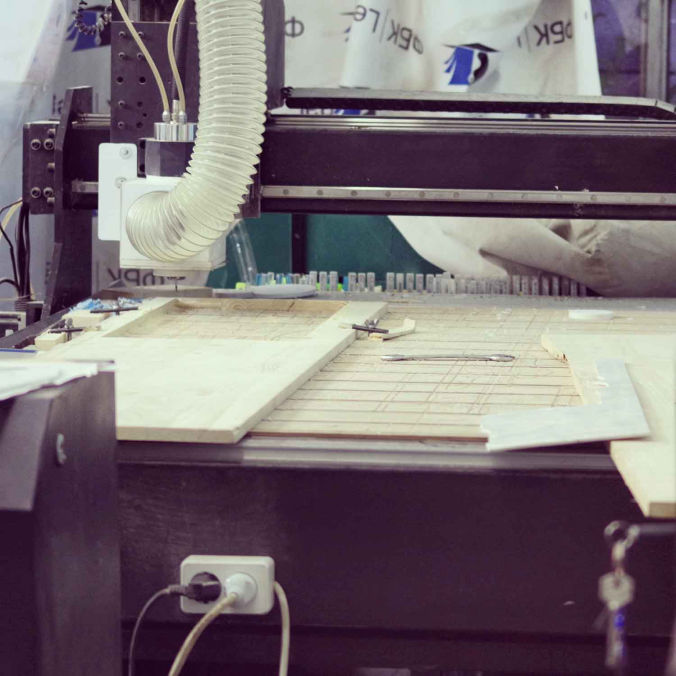

Далее материал отправляется на раскрой (на станок). Часто процесс раскроя занимает до нескольких часов на одно изделие. Если же изделие очень сложное, раскрой может занимать несколько дней. Без сомнения параллельно с раскроем, пока детали режутся, какую-то их часть, которая вырезана, начинают шлифовать и обрабатывать.

После полной шлифовки деталей, наступает процесс покраски. Либо детали красятся морилкой на водной или акриловой основе, либо красятся акриловой краской. И то и другое необходимо делать в несколько слоев, для достижения необходимого эффекта. Плюс ко всему абсолютно все цвета и оттенки согласовываются с клиентом, дабы избежать казусов , за исключением тех случаев, когда нам дают свободу действий. К слову, «свободу действий» мы очень любим. Если нам дают эту свободу, значит по итогу клиент получает еще более крутое изделие нежели он ожидал. Значит, морилкой мы покрыли, далее детали сохнут, в идеале сутки. На следующем этапе идет покрытие лаком дабы защитить наше изделие. За день мы успеваем нанести до трех слоев лака и опять таки забываем про детали до следующего дня.

Поэтому если задаетесь вопросом: «Почему так долго?». Причины изложены выше. Хорошее, качественное, неубиваемое, безотказное изделие просто и быстро не получишь. Если вы думаете, что хороший проект можно получить быстро, то нет..

Производим резку и раскрой материала на ЧПУ станках (1800х1300 мм)

Распил материала на циркулярных пилах.

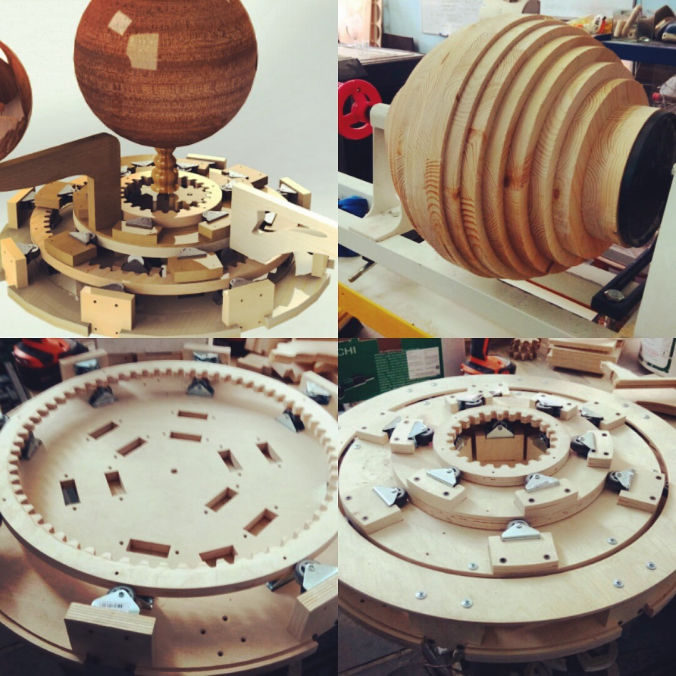

Точение заготовок и деталей на токарных станках, а также выполняем многие другие столярные работы

Для получения заготовок или для создания технически сложного изделия мы используем ЧПУ станки, которые выполняют сложный распил древесины, а также могут создавать узоры и текстуры на ее поверхности.

Для получения деталей округлой (цилиндрической) формы мы используем токарные станки.

Широкий набор столяного инструмента позволяет нам выполнять почти все задачи по деревообработке.

Выполняем токарные работы по дереву:

- точение стержней;

-точение сосудов и посуды из дерева;

- изготовление декоративных балясин;

- изготовление ножек столов, стульев и торшеров;

- и многое другое.

Максимальный размер заготовки:

Длина до 800 мм,

Диаметр до 320 мм.

ИЗ НАТУРАЛЬНОГО ДЕРЕВА ЭКСТРА КЛАССА

(КЕДР, ЛИСТВЕННИЦА)

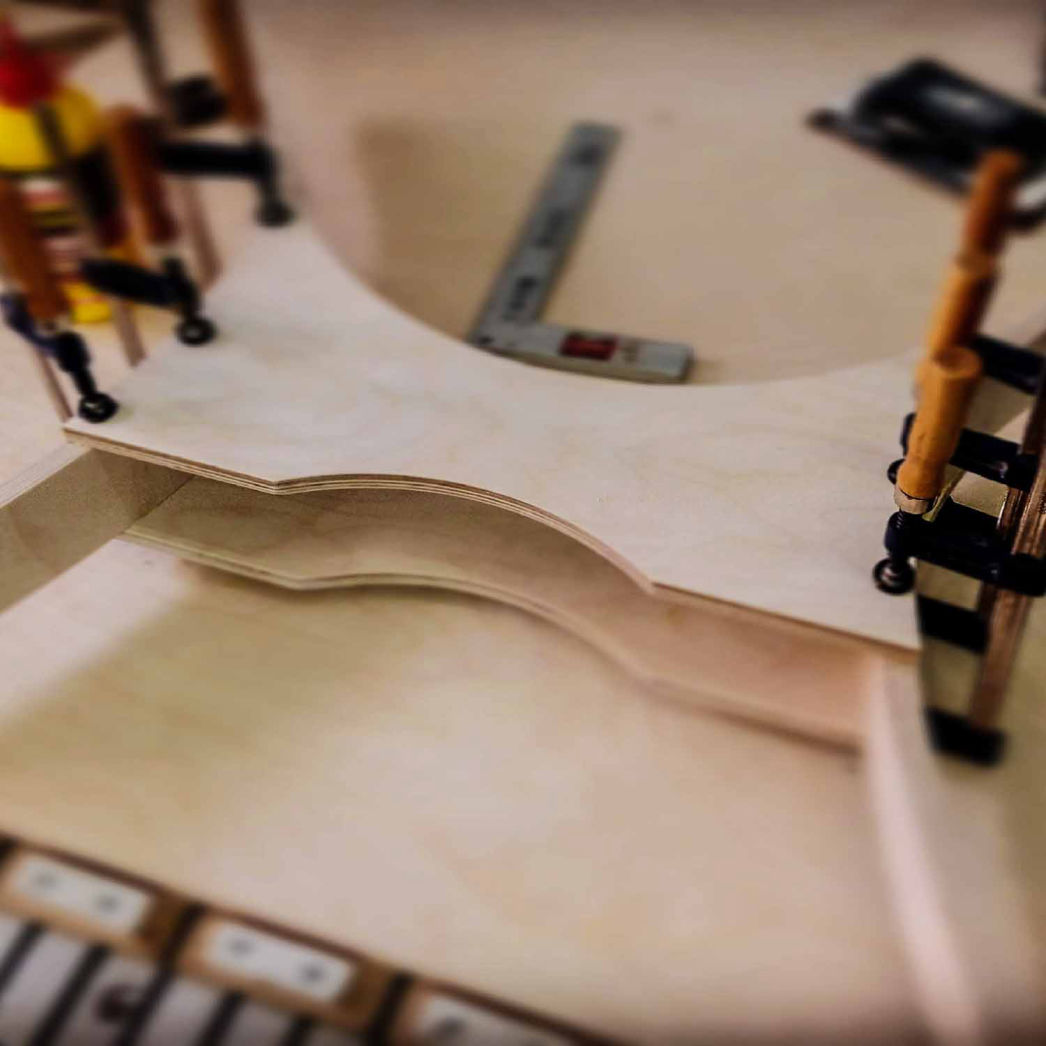

Для изготовления данного изделия используется стапель для каноэ (форма), на которую шаг за шагом закрепляются тонкие планки в количестве 60-80 штук, на весь процесс сборки может уходить до 2-3 недель. Полностью каноэ изготавливается за 1,5 месяца

Процесс нанесения эпоксидного слоя и стекловолокна занимает до 2 недель

Для изготовления данного изделия применялась термогибка или распаривание древесины.

Для склейки используется столярный клей в большинстве стлучаев влагостойкий.

This page was started with Mobirise

СЛЕДИТЕ ЗА

КБ "ВУД-КАНОЭ"!